Das Kanban Prinzip (Kanban Definition) wurde ursprünglich 1947 von Taiichi Ohno in der Toyota Motor Corporation entwickelt. Es ist ein System zur Steuerung des Materialflusses und der Produktion nach dem „Pull-Prinzip“ (auch Hol-Prinzip). Dabei werden sogenannte selbststeuernde Kanban Regelkreise eingesetzt, um die Materialversorgung zu gewährleisten.

“Kan Ban” selbst bedeutet eigentlich nichts anderes als “Karte”, “Beleg”, “Schild”.

Weitere Definitionen im Detail: Traditionelle Kanban Systeme verwenden meist Kanban Karten als Informationsträger in einem Kreislauf (Kanban Regelkreis genannt), um den Produktionsprozess visuell zu steuern. Dabei entspricht ein Kanban für den internen oder externen Lieferanten einem Produktionsauftrag.

Weitere Definitionen im Detail: Traditionelle Kanban Systeme verwenden meist Kanban Karten als Informationsträger in einem Kreislauf (Kanban Regelkreis genannt), um den Produktionsprozess visuell zu steuern. Dabei entspricht ein Kanban für den internen oder externen Lieferanten einem Produktionsauftrag.

Alle Details des Auftrages sind auf der Karte beschrieben wie zum Beispiel die Teilenummer und -bezeichnung, die Anzahl der Teile im Behälter, der Verbraucher (Senke) und der Lieferant (Quelle). Weitere hilfreiche Informationen können selbstverständlich zusätzlich verwendet werden.

Ein Kanban ist somit die kleinste Einheit für die jeweilige Komponente oder Baugruppe. Je nach Bedarf, Wiederbeschaffungszeit und gewünschtem Sicherheitsbestand kann über eine einfache Kanban Formel die Anzahl der benötigten Kanbans berechnet werden. Als Ladungsträger können dabei Gitterboxen, Paletten, KLTs, Kartons etc. fungieren.

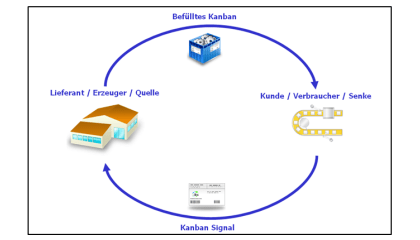

Wurde das letzte Teil aus einem Kanban Behälter entnommen (bei manchen Firmen auch das erste Teil), so wird das Kanban Signal z.B. in Form der Kanban Karte (Karten Kanban) oder des Behälters mit befestigter Karte (Behälter Kanban) von der verbrauchenden Stelle (Senke) an die erzeugende Stelle (Quelle) gesendet.

Wurde das letzte Teil aus einem Kanban Behälter entnommen (bei manchen Firmen auch das erste Teil), so wird das Kanban Signal z.B. in Form der Kanban Karte (Karten Kanban) oder des Behälters mit befestigter Karte (Behälter Kanban) von der verbrauchenden Stelle (Senke) an die erzeugende Stelle (Quelle) gesendet.

Bei Anwendung des Kanban Prinzips wird nach Wiederbefüllung der definierten Einheit der volle Kanban Behälter zurück zum Ort des Verbrauchers geliefert. Die Teile werden dann im sogenannten Kanban Supermarkt bereitgestellt. Damit entsteht ein Kreislauf oder auch Kanban Regelkreis genannt.

Die Visualisierung des Produktionsauftrages entsteht durch den leeren Behälter am entsprechenden Standort oder über eine Kanbantafel, in welche die Karten bzw. Aufträge einsortiert werden. Liegt “kein” Kanban Signal also Produktionsauftrag vor, so wird auch “nicht” produziert.

Die wesentlich modernere Methode der Produktionssteuerung mit Kanban Signalen ist hierfür heutzutage allerdings zweifellos die Verwendung eines “elektronischen Kanban Boards”.

Vorteile eines e-Kanban Systems:

- Minimale Planungs- und Steuerungskosten

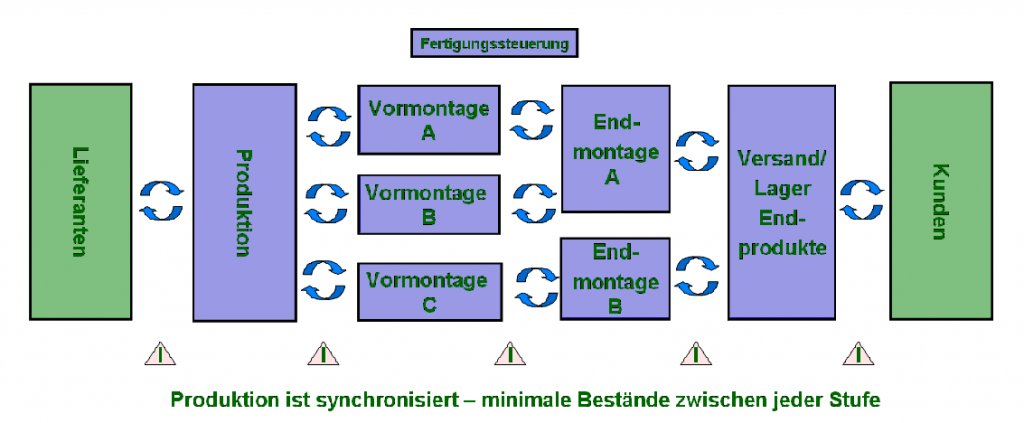

- Geringe Bestände an jeder Fertigungsstufe

- Kontrollierte Bestände

- Erhöhung der Materialverfügbarkeit

- Verbesserung der Lieferperformance

- Kürzere Lieferzeiten zum Kunden

- Reduzierung der Durchlaufzeit

- Erhöhung der Qualität

LEAN / KANBAN

Klicken Sie auf das gewünschte Thema um mehr zu erfahren.